خاموشیهای گسترده و مکرر که اغلب بدون برنامه به تولیدکنندگان تحمیل میشود، باعث نارضایتی و زیان وسیعی در صنایع مختلف شده است. تولیدکنندگان نوردی به عنوان بخش انتهایی و بالادست زنجیره ارزش فولاد از این مصیبت بیبهره نبودهاند و با میزان بالایی از خسران و زبان روبهرو شدهاند؛ به طوریکه پیامدهای سوء خاموشیها نه تنها از لحاظ فنی به کورهها و کیفیت خط تولید آنان آسیب رسانده، بلکه از لحاظ اقتصادی ضایعات و پرتیهای محصول را دو چندان کرده است.

به گزارش «تریبون نورد»، براساس آمار رسمی هشت ماه ابتدایی سال 1403 که توسط انجمن تولیدکنندگان فولاد ایران منتشر شده است، محدودیتهای برقی که بیش از ۴ ماه تا اواسط مهر ادامه داشت، تولید ۸ ماهه فولاد میانی کشور را حدود یک میلیون تن به ارزش بیش از ۴۵۰ میلیون دلار کاهش داده است.

۹۰ درصد این کاهش در تولید شمش فولادی رُخ داده است که نشان از تاثیر بیشتر بیبرقی بر واحدهای کوچک و متوسط بخش خصوصی دارد. پیش تر هم گزارش تولید زنجیره فولاد کشور در نیمه نخست امسال نشان میداد اعمال محدودیت برق صنایع، بیش از سالهای گذشته، روند تولید فولادسازان کشور را تحت تاثیر قرار داده و منجر به کاهش بین ۳.۳ تا ۱۰ درصد تولید نسبت به مدت مشابه نیمه نخست سال گذشته شده است.

زیان ۹ هزار میلیارد تومانی فولادیها

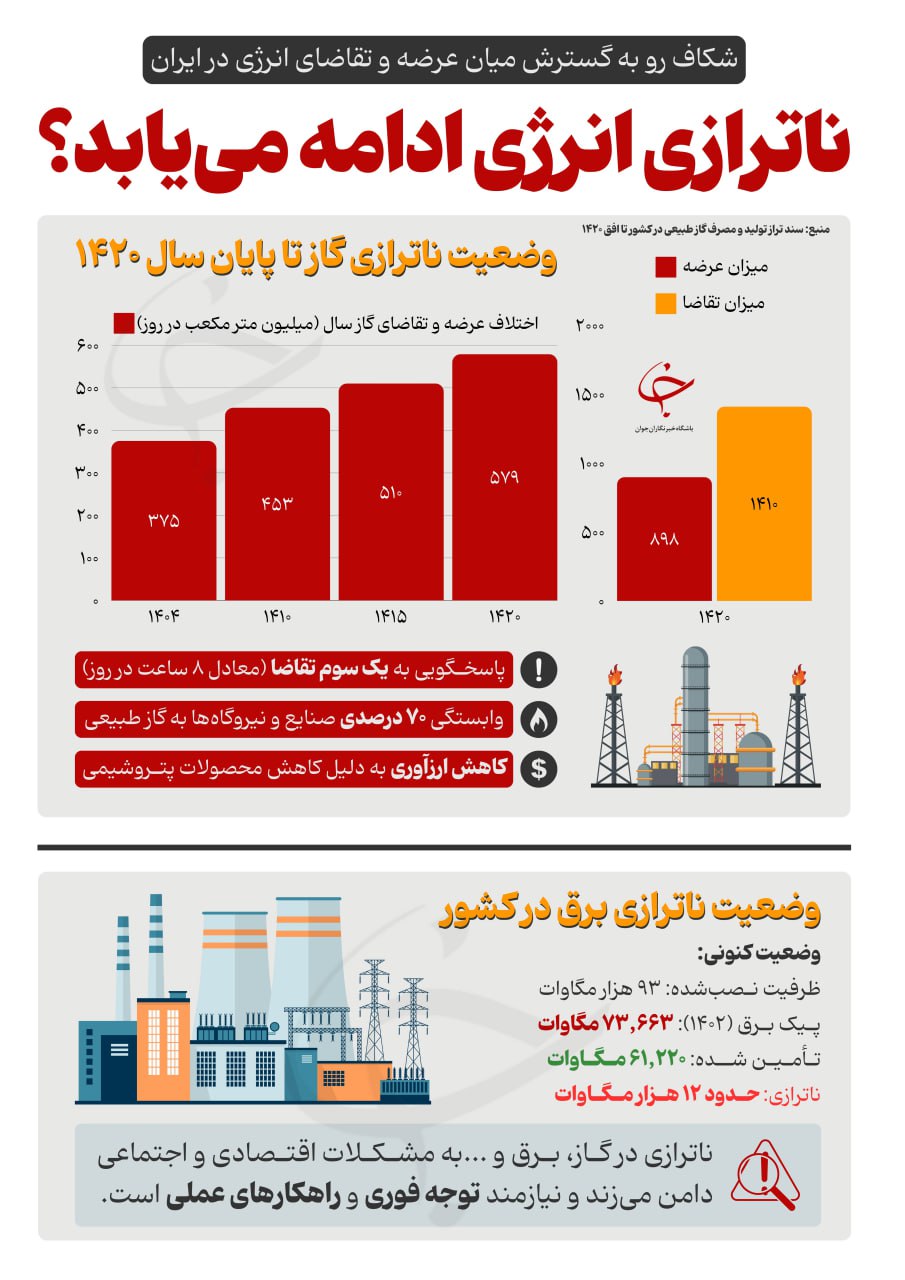

از ۳ سال گذشته ناترازی در صنعت برق ایجاد شد. ابتدا برق شرکتهای فولادی در طول هفته برای مدتی کوتاه قطع میشد که تا ۴۵ روز طول کشید اما قطعیها به صورت پیوسته نبود. سال جاری قطعیها جدیتر شد که برآیند چنین اتفاقی، زیان سنگین شرکتهای تولیدی در بخش فولاد بود.

تاکنون هیچ تصمیمی برای جبران هزینه این ناترازیها اتخاذ نشده و این اتفاق گریبان صنایع مختلف فعال را گرفته است. ناترازی برق تا تابستان امسال، ۱۷ هزار مگاوات ساعت بود که براساس برآورد کارشناسان در ۱۰ سال آینده به ۳۷ هزار مگاوات ساعت میرسد.

در وضعیت فعلی ۳۰ درصد از برق مصرفی در صنایع مختلف مورد استفاده قرار میگیرد. سهم فولاد از کیک صنعت و برق مصرفی ۱۶ و 12 درصد است. اگر ۹۷ هزار مگاوات ساعت برق تولید شود، ۱۲ هزار مگاوات از مصرف به صنایع فولاد تعلق میگیرد.

شرکتهای فولادی به دلیل وجود نوسانهای قیمتی، نبود بازار و مشکلات صادراتی فقط با ۵۰ درصد ظرفیت در حال فعالیت و عملا به صورت متوسط و دائمی در حال استفاده از ۶ درصد از کل صنعت برق هستند.

این در حالی است که صنعت فولاد پس از نفت به عنوان دومین اولویت اقتصادی تلقی میشود و با ادامه این وضع، زنجیره تولید ماهانه ۲.۵ میلیون تن زیان شکل گرفت؛ به طوریکه تنها در ۴۵ روز تابستان امسال، ۹ هزار میلیارد تومان زیان به صنعت فولاد تحمیل شد. صنعت فولاد در فصل پاییز و زمستان امسال نیز به دلیل کمبود گاز و برودت هوا، شاهد قطعی بیش از یک ماهه گاز و برق است.

یادآوری میشود، میزان کل مصرف گاز زنجیره فولاد ۳۷ میلیون متر مکعب در روز و مصرف آب، گاز و برق مصرفی صنعت فولاد از کل مصرف به ترتیب ۲، ۴ و ۶ درصد است.

پیامدهای فنی و اقتصادی خاموشیها در کارخانههای نوردی

البته کاهش تولید در زنجیره ارزش فولاد نه تنها در ابتدا و میانه زنجیره، بلکه در انتهای زنجیره نیز چالشهای متعددی را برای نوردکاران فولادی شکل داده است.

از نگاه تولیدکنندگان نورد، قطعیهای پیدرپی و بیبرنامه برق، کارخانههای نوردی را به شدت با چالش مواجه کرده و آنان را چه از لحاظ فنی و چه از لحاظ اقتصادی متضرر ساخته است؛ چرا که این نوع کارخانهها دارای کورههای پیشگرم هستند.

عملکرد کورههای پیشگرم به این صورت است که حرارت را تا یکهزار و 240 درجه میرسانند، بعد از اینکه دولت (در رأس آن وزارت نیرو) بدون برنامه، برق را قطع میکند، باعث میشود شمش در مسیر نورد متوقف شود. این مسئله کل محصول را زیر خط تولید متوقف میکند، در نتیجه باید خط باز شود و دوباره تنظیمها صورت گیرد. این نوع از حرارتها که به صورت یکدفعه صورت میگیرد، به غلتکهای کوره نیز آسیب میزند و در این صورت باید برشکاری صورت گیرد.

از سوی دیگر، شمش در کوره آماده نورد شده است، اگر در این میان برق قطع شود، شمش سرد میشود. بعد از این، بیشتر محصولها پرت و به همین واسطه، کوره دچار چسبندگی میشود، در نتیجه باید کورههای 50 تا 100 تنی تخلیه و دوباره شارژ شوند. شمشی هم که از کوره خارج میشود قطعا کیفیت ابتدایی را نخواهد داشت. حتی در صورت بازگشت دوباره به کوره، تقریبا 3 تا 5 درصد حجم تولیدی کارخانهها آسیب میبیند و در نتیجه کیفیت محصول نهایی نیز کاهش مییابد.

از سویی، خاموشیهای مکرر و نابههنگام، روی کوره های ذوب نیز موثر است، چرا که وقتی کورههای ذوب به دمای بالایی رسیده که باید ریختهگری روی آن صورت گیرد، در همان زمان با قطعی برق، ذوب در کوره میماند. حال برای تخلیه کوره باید از جک هیدرولیکی و جرثقیل استفاده شود که چنین روندی خسارت زیادی به فولادسازان وارد میکند.

به همین دلیل قطعیهای مکرر برق میتواند به طور مستقیم و غیرمستقیم روی کارخانههای فولادساز اثر منفی به جا بگذارد و هم از لحاظ فنی و هم از لحاظ اقتصادی پیامدهای زیانبار برای تولیدکننده به دنبال داشته باشد. از نگاه نوردکاران، با این روند نابسامان و نادیده گرفتن شرایط سخت تولید، تولیدکننده نمیتواند برنامهای منظم و منسجم برای کارگران و شیفتهای کاری تنظیم کند. در نتیجه خسارت جبران ناپذیری را برای تولیدکنندگان نوردی به دنبال دارد.

پیشنهاد تولیدکنندگان نوردی به دولت

محدودیتهای برقی همه تلاشها و خدمات ارائه شده فولادسازان را تحت شعاع قرار میدهد. توقف خط تولید محصول فولادسازان در ابتدای و میانه زنجیره، باعث چالشهای جدی در بنگاههای پاییندست صنعت فولاد میشود.

این در حالی است که بخشی از سهام شرکتهای فولادساز (در ابتدا، میانه یا انتهای زنجیره) به سهامداران خُرد تعلق دارد که کاهش تناژ تولید و عدم تحقق بودجه سالیانه، موجب زیان و ضرر در شرکت و تحمیل این زیان به سهامداران خواهد شد. این چرخه کاهش تولید منجر به کاهش عرضه، افزایش قیمت و سختتر شدن شرایط اقتصادی و معیشت جامعه میشود و میتواند فشارهای روحی و روانی شدیدی را هم به دنبال داشته باشد، چرا که قطعیهای مکرر و خاموشیهای گسترده و بیبرنامه که کاهش تولید را به دنبال دارد، روی تعدیل کارگران و وضع اشتغالزایی بنگاههای تولیدی اثر سوء به دنبال دارد.

تولیدکنندگان نوردی به دولت پیشنهاد میکنند دولت بهتر است در بلندمدت به دنبال کاستی برق یا خوراک گاز و پایان خاموشیهای بدون برنامه و مکرر باشد. در کوتاه مدت هم بهتر است برنامه منظمی درباره خاموشیهای گسترده و مکرر تنظیم و در اختیار تولیدکنندگان قرار گیرد که متناسب با آن شیفتهای کاری و خطهای تولید را فعال کنند. همچنین مابهازای خسارتهای ناخواسته و تحمیل شده به تولیدکنندگان نوردی، بستههای تشویقی یا حمایتی از تولیدکنندگان را در راستای تداوم انگیزه برای فعال باقی ماندن تولید تنظیم و تهیه کند.